COMPETENZE CHIAVE

Tecnologie di filtrazione

La purezza dei fluidi di refrigerazione e lubrificazione così come la lubrorefrigerazione mirata sono elementi e leve di manovra importanti per processi di produzione stabili ed efficienti.

Generazione di alta pressione

A seconda delle esigenze offriamo tre soluzioni per migliorare in modo costante l’efficacia nella produzione di alta pressione e aumentare la sicurezza di processo.

Sviluppo dei sistemi di comando

Il sistema di comando adeguato per l’uso intelligente dell’impianto ad alta pressione si basa sulle concrete esigenze del processo di lavorazione.

Tecnologia per il trasporto trucioli

La buona gestione dei trucioli è estremamente importante per un processo di lavorazione affidabile, e allo stesso tempo nella pratica rappresenta una sfida in termini di scelta.

Tecnologie di filtrazione

Filtrazione: la nostra competenza distintiva - il vostro successo, grazie a

// un lubrorefrigerante pulito per l'utensile da taglio

// una migliore qualità della superficie durante la lavorazione

// Eliminazione dei danni alla pompa e di conseguenti costosi tempi di fermo

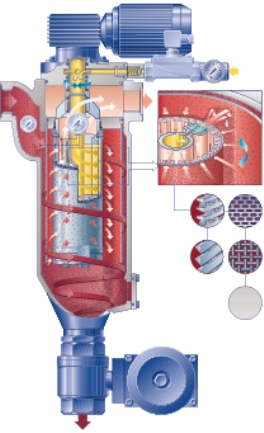

Filtri automatici autopulenti

I filtri automatici autopulenti, bassa manutenzione, sono adatti per la filtrazione a portata totale e secondaria di tutti i tipi di materiali e lubrorefrigeranti. Il fluido scorre attraverso il filtro dall'esterno verso l'interno, lo sporco aderisce sul lato esterno della maglia in acciaio inox sinterizzato e cade sul fondo. La pulizia automatica del filtro avviene tramite controlavaggio con aria o altro mezzo. Grazie alle diverse dimensioni e possibilità di combinazione, si possono filtrare in modo efficace, sicuro e senza fluido portate piccole e anche molto elevate.

Filtri a cascata

Nel filtro a cascata, il fluido viene depurato mediante una serie di filtri composti da pre-filtro e filtro a maglia fine. Il fluido passa prima attraverso il pre-filtro a maglia grossa lavabile (spessore della maglia ca. 500 μm). Si forma così una specie di torta, con un conseguente aumento del grado di separazione e della finezza della filtrazione. Nel secondo passaggio, il fluido pre-depurato passa attraverso il filtro a maglia fine. È possibile raggiungere purezze fino a 20 μm. Per il filtro a maglia fine vengono utilizzati elementi a rete metallica lavabile o filtri ricambiabili (in fibra di vetro). Questo filtro è particolarmente indicato per elevate prestazioni di lavaggio.

Filtri ricambiabili

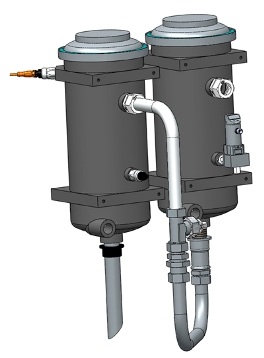

Per quanto concerne i costi, i filtri ricambiabili, sotto forma di cartuccia o sacchetti, rappresentano la variante più economica. La prestazione di filtrazione dipende generalmente dal fluido. A seconda del grado di compromissione e sporco, i costi di manutenzione possono divenire davvero elevati. Proprio per questo motivo si evita l'impiego di filtri ricambiabili nella filtrazione a portata totale o secondaria, e di norma questi filtri vengono utilizzati a valle o a monte per la protezione della pompa o di altre apparecchiature. Per quanto riguarda la finezza, il filtro ricambiabile, con purezze fino a 2 μm, è molto flessibile.

Il nostro elemento filtrante sostituibile - superficie tre volte maggiore per la massima filtrazione

Abbiamo sviluppato i nostri filtri ricambiabili basandoci sulla capacità di innovazione e sulla competenza di cui disponiamo.

Le soluzioni convenzionali comunemente reperibili in commercio non erano all'altezza delle nostre aspettative in termini di durata e purezza del fluido. Il filtro ricambiabile Müller è unico nel suo genere all'interno della classe delle apparecchiature compatte ad alta pressione. La superficie filtrante tre volte più grande garantisce un'efficienza ancora maggiore – perché una superficie filtrante più ampia significa durata più lunga.

Inoltre l'elemento a rete metallica è lavabile e si può pulire addirittura con un bagno a ultrasuoni. Non occorre lo smaltimento, come per es. succede con i filtri a sacchetto. Quindi il dispositivo è sostenibile e fa diminuire al tempo stesso i costi di esercizio. Questi filtri sono standard nelle soluzioni di filtrazione compatte ad alta pressione per lubrorefrigeranti.

Approfittate del nostro elemento filtrante sviluppato autonomamente:

- Elevata purezza del fluido (40 - 60 μm)

- Durata ottimizzata, meno fermi macchina

- Risparmi sui costi, aumento dell'efficienza

- Nessuno smaltimento come per i filtri a sacchetto

Generazione di alta pressione

Per produrre alta pressione esistono diverse tecnologie. A seconda del fluido, si distingue tra pompe ottimali e pompe non ottimali. Poiché di norma nell'ambito della lubrorefrigerazione abbiamo a che fare con due tipologie di fluido refrigerante, ci concentriamo sulle tecnologie della pompa che si sono affermate in abbinamento agli oli da taglio e alle emulsioni a base acquosa (con una parte di olio pari all'8%). Oltre a varie tecnologie di pompa costante, a seconda delle esigenze e dell'applicazione offriamo quattro soluzioni per migliorare continuamente l'efficienza nella produzione di alta pressione e aumentare la sicurezza di processo.

| Tipo di pompa | Nota | Classe di efficienza | Max. pressione con olio | Purezza media |

|---|---|---|---|---|

| Pompa a pistoni | Pompa ottimale, in particolare con elevate pressioni. Alto livello di rendimento. Soggetta alla formazione di sporco. Necessita di un’ottima filtrazione. | 70–95 % | 300 bar | 30 µm |

| Pompa a ingranaggi | Alto livello di rendimento. Si usura più rapidamente con elevate pressioni e impiego duraturo. Alto livello di rendimento. Soggetta alla formazione di sporco. Necessita di un’ottima filtrazione. | 70–90 % | 100 bar | 40–60 µm |

| Pompa a vite | Pompa soggetta alla formazione di sporco, ma con un rendimento relativamente scarso. Ideale fino a 80 bar. A pressioni elevate necessita di una grande potenza motrice. | 50–85 % | 150 bar | 60–80 μm |

| Pompa a stantuffo tuffante | Principio della pompa a pistoni per pressioni molto elevate. Presenta tuttavia un rendimento scarso. Necessita di una elevata potenza motrice e di un’ottima filtrazione. | 60–85 % | 1200 bar | 10–20 µm |

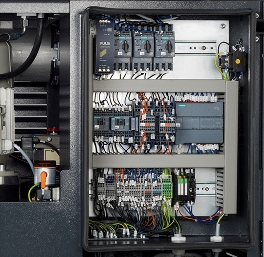

Sviluppo dei sistemi di comando

Per noi il sistema di comando deve permettere un uso intelligente dell'impianto ad alta pressione e una comunicazione affidabile con la macchina utensile,

// per soddisfare le normative sulle macchine e individuare errori nel sistema, in modo da garantire la sicurezza della macchina e del processo di produzione.

// per mantenere il processo produttivo il più efficiente possibile sotto il profilo energetico, grazie alle possibilità di comando strutturate in modo intelligente (comandi, parametri, ecc.).

Visualizzazione elettrica dello sporco nel filtro

Il grado di sporcizia del filtro viene misurato tramite un pressostato differenziale integrato; un allarme viene segnalato alla macchina a partire da un determinato valore.

Uscite commutabili

Sulla macchina utensile sono necessari tanti codici di controllo liberi (ad esempio delle funzioni M) quante sono le uscite di alta pressione commutabili necessarie.

Comando elettrico

La centralina elettrica a logica programmata rappresenta, in combinazione con il sistema di comando della macchina, il cervello del sistema ad alta pressione del lubrorefrigerante. Controlla il livello di riempimento del serbatoio del liquido depurato; sblocca, a seconda della necessità, le uscite di alta pressione in modo sequenziale o combinato, controlla la pompa di alimentazione, impartisce il comando di pulizia automatica del filtro e comunica lo stato operativo dell'apparecchiatura.

Comando di pressione (meccanico/elettronico)

- Regolatore di pressione sull'uscita di alta pressione. La forma più semplice di comando di pressione.

- Nel caso si debbano mettere a disposizione di un determinato utensile o di una torretta portautensili, diverse pressioni liberamente selezionabili tramite il programma della macchina, l'integrazione di più uscite in una o più linee di alta pressione costituisce la variante privilegiata. Questa selezione avviene mediante codici comando disponibili nella macchina (ad esempio le funzioni M).

- Una terza possibilità è data dalla regolazione continua della pressione direttamente tramite il programma della macchina utensile. A tal fine il sistema di controllo della macchina utensile deve essere in grado di generare i comandi corrispondenti.

Motore a frequenza regolata

Viene modificato il numero di giri del motore della pompa. Il regime nominale può essere determinato mediante un comando della centralina macchina o semplicemente mediante una preimpostazione sull'unità di alta pressione. È così possibile adeguare la portata ai requisiti della lavorazione. Questo tipo di controllo rivela i suoi limiti ai bassi regimi, in quanto i motori asincroni in commercio perdono notevolmente in potenza.

Tecnologia per il trasporto trucioli

Non di rado accade che sulla stessa macchina vengano lavorati i materiali più diversi che producono tipi di trucioli differenti. L'ideale sarebbe poter inserire il convogliatore più adatto per ogni tipo di truciolo.

Con combistream offriamo le più moderne tecnologie per il trasporto dei più svariati tipi di trucioli. La pratica dimostra che i tre concetti di base descritti di seguito sono adatti a una varietà di scenari applicativi e possono essere implementati per vari tipi di macchine. Ciò non significa che in casi eccezionali non si possano utilizzare anche altre tecnologie di trasporto trucioli:

Concetto di base 1

Il convogliatore in area di lavoro a nastro raschiante o a nastro cernierato con grande bocca di uscita del lubrorefrigerante e recipiente di raccolta trucioli integrato sotto di essa è particolarmente indicato per:

Il convogliatore in area di lavoro a nastro raschiante o a nastro cernierato con grande bocca di uscita del lubrorefrigerante e recipiente di raccolta trucioli integrato sotto di essa è particolarmente indicato per:

- elevata quantità di trucioli.

- materiali e tipi truciolo il meno diversi possibile al fine di determinare con precisione il convogliatore più adatto.

- grado normale e medio di sporco della macchina causato da trucioli grandi e grossolani ovvero predisposizione a un'elevata pulizia del serbatoio sporco in caso di materiali molto sottili.

- media esigenza di manutenzione dell'intero impianto (pulizia a seconda del grado di sporco, ma al massimo una volta al mese).

| Raccomandato per | Materiale | Convogliatore di trucioli |

|---|---|---|

| Grado normale e medio di sporco della macchina | Acciai e leghe dure, trucioli diversi da lunghi a corti | Convogliatore a nastro cernierato (BK10) |

| Grado elevato di sporco della macchina | Ottone, alluminio e altri materiali a truciolo molto sottile | Convogliatore a nastro raschiante (BK11) |

Concetto di base 2

Il convogliatore in area di lavoro a nastro raschiante o a nastro cernierato con grande bocca di uscita del lubrorefrigerante direttamente in un setaccio integrato di pre-separazione con evacuazione automatizzata dei trucioli tramite nastro raschiante è particolarmente indicato per:

Il convogliatore in area di lavoro a nastro raschiante o a nastro cernierato con grande bocca di uscita del lubrorefrigerante direttamente in un setaccio integrato di pre-separazione con evacuazione automatizzata dei trucioli tramite nastro raschiante è particolarmente indicato per:

- Elevata quantità di trucioli.

- Materiali e tipi di truciolo il più diversi possibile, così che il principio di pre-separazione viene applicato nel modo più efficiente.

- Grado medio di sporco della macchina anche dovuto a trucioli fini e flottanti. È dunque necessario evitare di pulire troppo spesso il serbatoio dello sporco.

- Media esigenza di manutenzione dell'intero impianto (pulizia a seconda del grado di sporco, ma al massimo quattro volte all'anno).

| Raccomandato per | Materiale | Convogliatore di trucioli |

|---|---|---|

| Grado medio di sporco della macchina | Acciai e leghe dure, trucioli diversi da lunghi a corti | Convogliatore a nastro cernierato (BK20) |

Concetto di base 3

Il convogliatore in area di lavoro a nastro raschiante o a nastro cernierato con grande bocca di uscita del lubrorefrigerante direttamente nel serbatoio della macchina in combinazione con pulizia del fondo del serbatoio mediante un convogliatore a nastro raschiante (di norma in abbinamento a impianti di filtrazione a portata totale) è particolarmente indicato per:

Il convogliatore in area di lavoro a nastro raschiante o a nastro cernierato con grande bocca di uscita del lubrorefrigerante direttamente nel serbatoio della macchina in combinazione con pulizia del fondo del serbatoio mediante un convogliatore a nastro raschiante (di norma in abbinamento a impianti di filtrazione a portata totale) è particolarmente indicato per:

- elevata quantità di trucioli.

- lavorazione con frequenti cambi di materiale, vari tipi di trucioli che possono essere rimossi al meglio con un approccio che segue il concetto di base 3.

- elevato grado di intasamento della macchina dovuto a trucioli fini e fanghi.

- specifico per ottone, alluminio e materiali plastici.

- bassa esigenza di manutenzione (pulizia del serbatoio macchina a seconda del grado di sporco, ma al massimo due volte l'anno).

| Raccomandato per | Materiale | Convogliatore di trucioli |

|---|---|---|

| Tutti i materiali, tutti i tipi di truciolo, con lavorazioni che mutano frequentemente | Acciai e leghe dure. Trucioli molto diversi da lunghi a corti. Frequente cambio di materiale | Macchina: convogliatore a nastro cernierato Serbatoio fanghi: convogliatore a nastro raschiante (BK30) |

| Solo trucioli fini e flottanti | Ottone, alluminio e altri materiali a truciolo molto sottile | Macchina: convogliatore a nastro raschiante Serbatoio fanghi: convogliatore a nastro raschiante (BK31) |