Kernkompetenzen

Filtrations- technologien

Die Reinheit von Kühl- und Schmiermedien sowie die gezielte Kühlschmierung sind wichtige Schlüssel und Stellhebel für stabile und effiziente Fertigungsprozesse.

Hochdruck- erzeugung

Je nach Anforderung verbessern drei Lösungsansätze gleichermaßen die Effizienz in der Hochdruckerzeugung nachhaltig und steigern die Prozesssicherheit.

Steuerungs- entwicklung

Die passgenaue Steuerung zur intelligenten Ausnutzung der Hochdruckanlage ergibt sich anhand der konkreten Anforderungen im Zerspanungsprozess.

Späneförder- technologie

Gutes Spänemanagement ist für eine prozesssichere Zerspanung von hohem Wert und gleichzeitig bei seiner Auswahl in der Praxis eine Herausforderung.

Filtrationstechnologien

Filtration: unsere Kernkompetenz – Ihr Erfolgsfaktor, dank

// sauberem Kühlschmierstoff an der Werkzeugschneide

// einer verbesserten Oberflächengüte bei der Bearbeitung

// Vermeidung von Schäden an der Pumpe und damit von teuren Stillstandszeiten

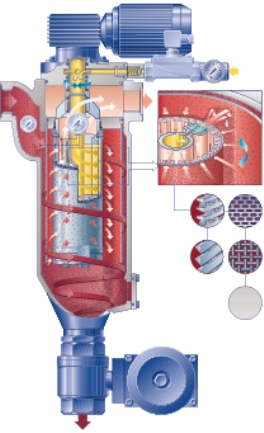

Rückspülbare Automatikfilter

Der wartungsarme, rückspülbare Automatikfilter eignet sich für die Voll- und Nebenstromfiltration aller Materialien und Kühlschmierstoffe. Das Medium durchströmt den Filter von außen nach innen, Schmutz haftet außen am versinterten Edelstahltressengewebe und fällt nach unten. Die automatische Reinigung des Filters erfolgt durch Rückspülen mit Luft oder Eigenmedium. Dank unterschiedlicher Baugrößen und Kombinierbarkeit können sowohl kleine als auch sehr hohe Durchflussmengen wirkungsvoll, mediumfrei und prozesssicher gefiltert werden.

Kaskadenfilter

Beim Kaskadenfilter wird das Medium über eine Filterkaskade aus Vor- und Feinfilter gereinigt. Das Medium durchströmt zunächst den groben, gelegentlich auszuwaschenden Vorfilter (Maschendichte ca. 500 μm). Dabei baut sich ein Filterkuchen auf (Erhöhung Abscheidegrad und Filterfeinheit). Im zweiten Schritt durchläuft das vorgereinigte Medium den Feinfilter. Reinheiten bis zu 20 μm sind erzielbar. Als Feinfilter werden entweder auswaschbare Drahtgeflechtelemente oder Wechselfilter (Glasfaser) verwendet. Dieser Filter ist besonders für hohe Spülleistungen geeignet.

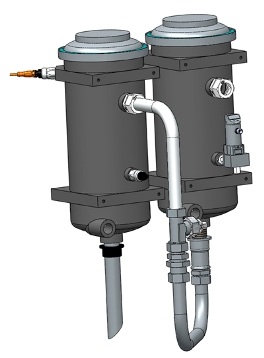

Wechselfilter

Hinsichtlich der Anschaffungskosten ist der Wechselfilter als Kartuschen- oder Beutelfilter die günstigste Variante. Die Filtrations- leistung ist generell mediumabhängig. Je nach Beanspruchung und Verschmutzung können die Unterhaltungskosten recht hoch ausfallen. Gerade aus diesem Grund vermeidet man den Einsatz von Wechsel- filtern bei hohen Spülleistungen und bei der Voll- bzw. Nebenstromfiltration und setzt sie in der Regel als Vor- bzw. Nachfilter zum Schutz der Pumpe oder anderer Geräte ein. Im Bereich der Filterfeinheit ist der Wechselfilter mit Reinheiten bis zu 2 μm sehr flexibel.

Unser austauschbares Filterelement - dreimal größere Oberfläche für maximale Filtration

Basierend auf unserer eigenen Innovationskraft und Kompetenz haben wir eigene Wechselfilter-Elemente entwickelt. Die konventionellen handelsüblichen Lösungen wurden unseren Erwartungen an die Lebensdauer und Medium-Reinheit nicht gerecht. Das Müller Wechselfilter-Element ist einzigartig in der Klasse der kompakten Hochdruckgeräte. Die dreimal größere Filterfläche garantiert eine noch höhere Effizienz – weil mehr Filterfläche höhere Standzeit bedeutet.

Darüber hinaus ist das Drahtgewebeelement waschbar und kann sogar in einem Ultraschallbad gereinigt werden. Eine Entsorgung, wie sie z.B. bei Beutelfiltern erforderlich ist, ist nicht notwendig. Das ist nachhaltig und senkt gleichzeitig die Betriebskosten. Diese Filter sind Standard in den kompakten Kühlschmierstoff-Hochdruckfiltrationslösungen.

Profitieren Sie von unserem selbst entwickelten Filterelement:

- Hohe Medium-Reinheit (40 - 60 μm)

- Verbesserte Standzeit, weniger Maschinenstillstandzeiten

- Kosteneinsparungen, Effizienzsteigerung

- Kein Wegwerfen, wie bei Beutelfiltern

Hochdruckerzeugung

Es gibt unterschiedlichste Technologien, um Hochdruck zu erzeugen. In Abhängigkeit auch vom Medium unterscheidet man zwischen optimalen und nicht leistungsoptimalen Pumpen. Da wir uns im Bereich des Kühlschmierstoffs in der Regel mit zwei Kühlmedien beschäftigen, konzentrieren wir uns auf Pumpentechnologien, die sich in Verbindung mit Schneidölen und auf Wasser basierenden Emulsionen (min. Öl-Anteil von 8 %) bewährt haben. Neben verschiedenen Konstantpumpentechnologien bieten wir Ihnen je nach Anforderung und Anwendung vier Lösungsansätze, um gleichermaßen die Effizienz in der Hochdruckerzeugung nachhaltig zu verbessern und die Prozesssicherheit zu steigern.

| Art der Pumpe | Bemerkung | Effizienzklasse | Max. Druck bei Öl | Mediumreinheit |

|---|---|---|---|---|

| Kolbenpumpe | Leistungsoptimale Pumpe, gerade bei hohen Drücken. Hoher Wirkungsgrad. Verschmutzungsanfällig. Benötigt gute Filtrierung. | 70–95 % | 300 bar | 30 µm |

| Zahnradpumpe | Leistungsoptimale Pumpe. Verschleißt schneller bei hohen Drücken und Dauer- einsatz. Hoher Wirkungsgrad. Verschmutzungsanfällig. Benötigt gute Filtrierung. | 70–90 % | 100 bar | 40–60 µm |

| Schraubenspindelpumpe | Verschmutzungsunanfällige Pumpe, aber mit relativ schlechtem Wirkungsgrad. Ideal bis 80 bar. Bei hohen Drücken wird eine große Antriebsleistung benötigt. | 50–85 % | 150 bar | 60–80 μm |

| Plungerpumpe | Kolbenpumpenprinzip für sehr hohe Drücke. Allerdings schlechter Wirkungsgrad. Benötigt sehr hohe Antriebsleistung und sehr gute Filtration. | 60–85 % | 1200 bar | 10–20 µm |

Für Drücke über 80 bar und Fördermengen deutlich über 16 Liter pro Minute kommen bei Müller unter dem Konzept eco+ dynamic power concept entweder geregelte Kolbenpumpen oder frequenzgerichtete Antriebe zum Einsatz. Generelle Vorteile des eco+ dynamic power concept: erhöhte Energieeffizienz, geringerer Wärmeeintrag, erhöhte Temperaturstabilität, höherer Wirkungsgrad. Gerade die eco+ Regelpumpentechnologie steht für geringeren Wärmeeintrag durch perfekte Ressourcennutzung. Die hohe Leistungseffizienz der Pumpe bedingt geringere Antriebsleistungen im Vergleich zu herkömmlichen Konstantpumpen und kombiniert dies mit der mechanischen Anpassung der Förderleistung an den tatsächlichen Bedarf. Die Pumpe zeichnet sich auch durch ihre ruhige Laufleistung aus. Zusätzliche Kundenvorteile: keine störenden Hochfrequenztöne in der Fertigung, geringere Energiekosten!

Steuerungsentwicklung

Die wesentlichen Aufgaben der Steuerung sind für uns eine intelligente Ausnutzung der Hochdruckanlage und eine stabile Kommunikation mit der Werkzeugmaschine,

// um Vorgaben der Maschinenverordnung umzusetzen sowie Systemfehler zu identifizieren und so die Sicherheit der Maschine und des Produktionsprozesses zu gewährleisten.

// um dank intelligent gestalteter Steuerungsmöglichkeiten (Befehle, Parametrierungen etc.) den Produktionsprozess so energieeffizient als möglich zu halten.

Elektrische Verschmutzungsanzeige des Filters

Über einen integrierten Differenzdruckschalter wird der Verschmutzungsgrad des Filters gemessen und ab einem bestimmten Wert ein Alarm an die Maschine gemeldet.

Schaltbare Abgänge

Maschinenseitig braucht man so viele freie Steuerungscodes (z. B. M-Funktionen) wie schaltbare Hochdruckabgänge gewünscht werden.

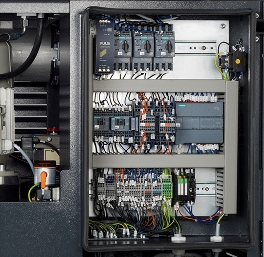

Elektrosteuerung

Ständig in Verbindung mit der Maschinensteuerung ist diese speicherprogrammierbare Schaltzentrale das Gehirn des KSS- Hochdrucksystems. Sie überwacht den Füllstand im Reintank, schaltet je nach Bedarf die Hochdruckabgänge sequenziell oder miteinander frei, kontrolliert die Förderpumpe, gibt den Befehl zur automatischen Reinigung des Filters und kommuniziert den Betriebszustand des Gerätes.

Drucksteuerung (mechanisch / elektronisch)

- Druckregler am Hochdruckabgang – die einfachste Form der Drucksteuerung.

- Falls einem bestimmten Werkzeug oder einem Werkzeugrevolver verschiedene, frei über das Maschinenprogramm anwählbare Drücke zur Verfügung gestellt werden sollen, dann ist die Zusammenführung mehrerer Abgänge zu einer bzw. mehreren Hochdruckleitungen in die Maschine die bevorzugte Variante. Die Auswahl erfolgt über freie Steuerungscodes (z. B. M-Funktionen) in der Maschine.

- Als dritte Möglichkeit: Eine stufenlose Einstellung des Drucks direkt über das Maschinenprogramm. Hierzu muss die Steuerung der Werkzeugmaschine in der Lage sein, entsprechende Befehle zu erzeugen.

Frequenzgerichteter Antrieb

Hier wird die Drehzahl des Antriebsmotors der Pumpe verändert. Die Solldrehzahl kann über einen Befehl aus der Maschinensteuerung oder einfach über eine Vorgabe an der Hochdruckeinheit bestimmt werden. Mit dieser Methode lässt sich die Förderleistung den Anforderungen der Zerspanung anpassen. Ihre Grenzen erfährt diese Steuerungsart bei kleinen Drehzahlen, da dort die handelsüblichen Asynchronmotoren in der Leistung sehr stark abfallen.

Spänefördertechnologie

Nicht selten kommt es vor, dass auf ein und derselben Maschine unterschiedlichste Materialien bearbeitet und verschiedenste Arten von Spänen produziert werden. Ideal wäre es, für jeden Span den geeigneten Späneförderer einzuschieben. Mit combistream bieten wir Ihnen moderne Spänefördertechnologien für unterschiedlichste Spanarten. Die Praxis zeigt, dass sich die folgenden drei Basiskonzepte hervorragend für eine Vielzahl an Anwendungssituationen eignen und sich für diverse Maschinentypen umsetzen lassen. Das bedeutet nicht, dass in Ausnahmefällen nicht auch andere Spänefördertechnologien zum Einsatz kommen:

Basiskonzept 1

Arbeitsraumförderer als Kratz- oder Scharnierbandförderer mit großem KSS-Auslauf und integriertem Späneauffangkorb unterhalb des Auslaufs eignet sich sehr gut bei:

Arbeitsraumförderer als Kratz- oder Scharnierbandförderer mit großem KSS-Auslauf und integriertem Späneauffangkorb unterhalb des Auslaufs eignet sich sehr gut bei:

- hohem Spanaufkommen.

- möglichst wenig unterschiedlichen Materialien und Spanarten, um Späneförderer bestmöglich zu bestimmen.

- normalem und mittlerem Maschinenverschmutzungsgrad durch eher große und grobe Späne bzw. Bereitschaft zur erhöhten Schmutztankreinigung bei sehr feinen Werkstoffen.

- mittlerem Wartungsaufwand der Gesamtanlage (Reinigung des Maschinentanks je nach Verschmutzungsgrad, aber maximal einmal pro Monat).

| Empfohlen für | Material | Späneförderer |

|---|---|---|

| Normaler und mittlerer Maschinenverschmutzungsgrad | Stähle und harte Legierungen, unterschiedliche Späne von lang bis kurz | Scharnierbandförderer (BK10) |

| Hoher Maschinenverschmutzungsgrad | Messing, Aluminium und weitere sehr feinspanige Materialien | Kratzbandförderer (BK11) |

Basiskonzept 2

Arbeitsraumförderer als Kratz- oder Scharnierbandförderer mit großem KSS-Auslauf direkt in eine integrierte Vorabscheidung über Spaltsiebe mit automatisiertem Späneaustrag über einen Kratzförderer eignet sich sehr gut bei:

Arbeitsraumförderer als Kratz- oder Scharnierbandförderer mit großem KSS-Auslauf direkt in eine integrierte Vorabscheidung über Spaltsiebe mit automatisiertem Späneaustrag über einen Kratzförderer eignet sich sehr gut bei:

- hohem Spanaufkommen.

- möglichst vielen unterschiedlichen Materialien und Spanarten, damit Vorabscheideprinzip wirkungsvoll eingesetzt wird.

- mittlerem Maschinenverschmutzungsgrad gerade auch durch feine und aufschwimmende Späne. Zu häufiges Schmutztankreinigen soll damit vermieden werden.

- mittlerem Wartungsaufwand der Gesamtanlage (Reinigung des Maschinentanks je nach Verschmutzungsgrad, aber maximal viermal pro Jahr).

| Empfohlen für | Material | Späneförderer |

|---|---|---|

| Mittlerer Maschinenverschmutzungsgrad | Stähle und harte Legierungen, unterschiedliche Späne von lang bis kurz | Scharnierbandförderer (BK20) |

Basiskonzept 3

Arbeitsraumförderer als Kratz- oder Scharnierbandförderer mit großem KSS-Auslauf direkt in den Maschinentank in Kombination mit einer Bodenreinigung des Maschinentanks durch einen Kratzförderer (meist in Verbindung mit Vollstromfiltrationsanlagen) eignet sich sehr gut bei:

Arbeitsraumförderer als Kratz- oder Scharnierbandförderer mit großem KSS-Auslauf direkt in den Maschinentank in Kombination mit einer Bodenreinigung des Maschinentanks durch einen Kratzförderer (meist in Verbindung mit Vollstromfiltrationsanlagen) eignet sich sehr gut bei:

- hohem Spanaufkommen.

- häufig wechselnden Materialien, diversen Spanarten, die sich über Basiskonzept 3 bestmöglich austragen lassen.

- hohem Maschinenverschmutzungsgrad durch feine Späne und Schlämme.

- spezifisch bei Messing und Aluminium, ggf. Kunststoffen.

- geringem Wartungsaufwand (Reinigung des Maschinentanks je nach Verschmutzungsgrad, aber maximal zweimal pro Jahr).

| Empfohlen für | Material | Späneförderer |

|---|---|---|

| Alle Materialien, alle Spanarten, bei häufig wechselnden Bearbeitungen | Stähle und harte Legierungen. Sehr unterschiedliche Späne von lang bis kurz. Häufige Materialwechsel | Maschinenraum: Scharnierbandförderer Schmutztank: Kratzbandförderer (BK30) |

| Nur feine und aufschwimmende Späne | Messing, Aluminium und weitere sehr feinspanige Materialien | Maschinenraum: Kratzbandförderer Schmutztank: Kratzbandförderer (BK31) |