Dabei integriert Müller mit der combiloop CL3 E Technik nicht nur innovativ-bewährte Bestseller-Technologie, sondern auch den leistungsstärksten Hochdruck, den es bislang in einem Kombi-Stangenlader gibt.

Drücke bis 300 bar und Durchflussmengen bis 27 l/min sorgen dafür, dass Kunden sogar bei der Zerspanung hochfester Werkstoffe keine Kompromisse eingehen müssen. Gerade hier sind Drücke jenseits 150 bar ein Muss. Das schafft aktuell kein anderes Kombiprodukt im Markt. Doch nicht nur hochfeste Materialien sind ein Thema. „Kunden aus der Medizin-, Luft- und Raumfahrttechnik sowie der Uhrenindustrie und dem Automotive-Bereich müssen die Möglichkeit haben, kleinste Durchmesser mit großen Längen zu bohren. Das stellt die bisherigen integrierten Lösungen vor ein Problem. So benötigt z. B. eine Bohrung von 1 mm und 75 x D circa 180 bar Hochdruck“, erläutert Richard Huber, Leiter Vertrieb und Service. „Kombiniert man gängige Technologien auf übliche Art bei dem engen Raum, dann ist das unmöglich.“

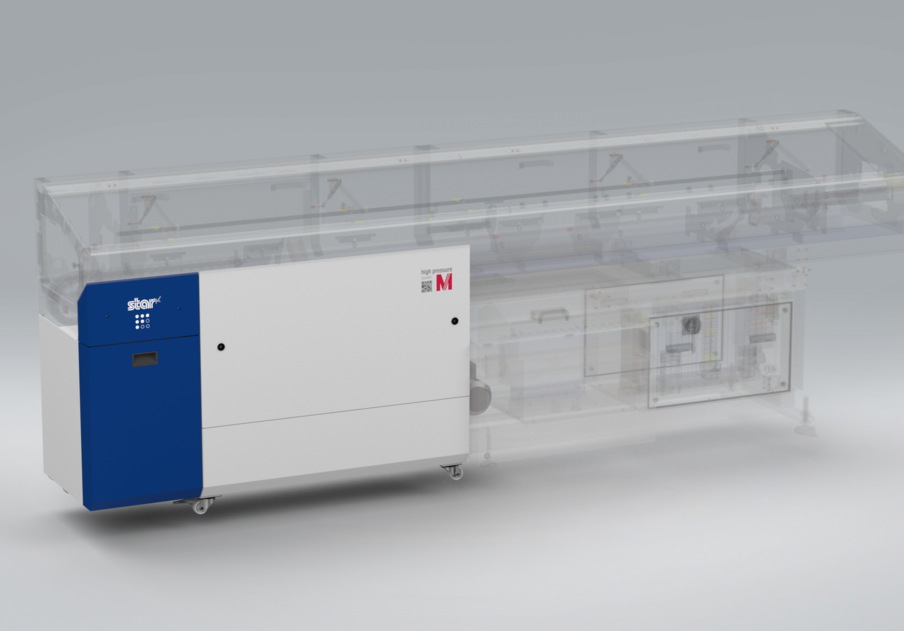

Die Ingenieure der Müller Entwicklung lösten das Problem, indem sie den Aufbau des Gesamtsystems neu dachten. Der Stangenlader steht nun nicht mehr auf zwei Füßen. Einer der Füße wurde durch die Hochdruckeinheit ersetzt. Der Lader liegt förmlich auf dem mit einem 200-l-Reintank bestückten KSS-Hochdruck-Modul auf. Dieses Umdenken plus die fein abgestimmte, kompakte Anordnung hochleistungsfähiger Technologien ermöglichten die Umsetzung.

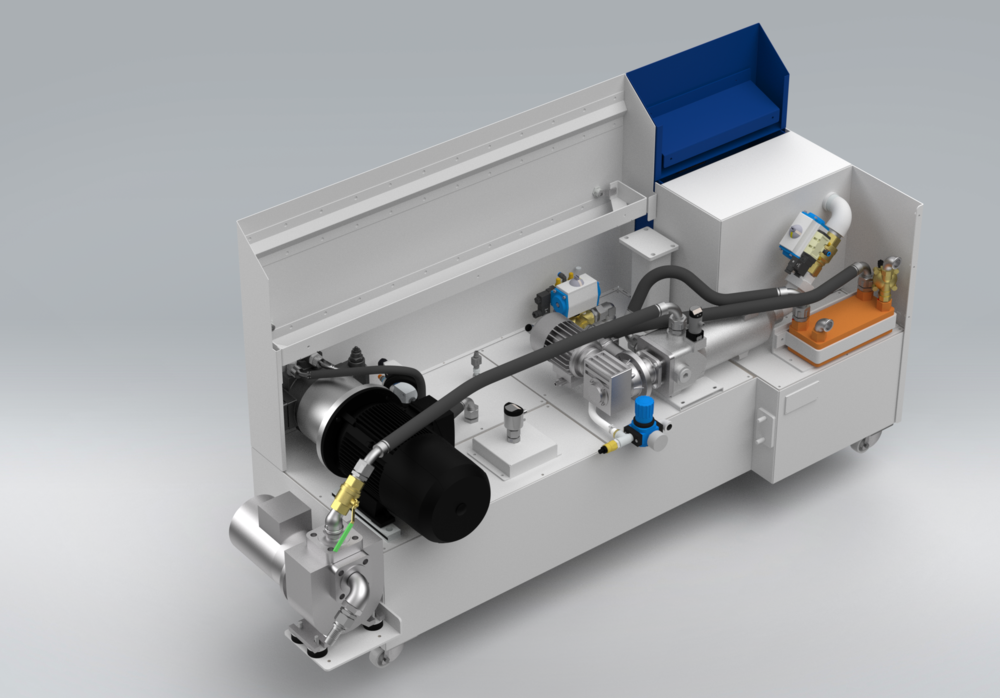

Die Hochdruckerzeugung erfolgt über die für Müller typische druckgeregelte Pumpentechnologie, welche dem Verbraucher genau den Volumenstrom, der beim eingestellten Druck benötigt wird, zur Verfügung stellt. Neben der leistungsoptimalen Ausgestaltung ist damit auch eine effiziente Energieausnutzung möglich und es wird zusätzliche Wärmeentwicklung vermieden (eco+). Der Arbeitsdruck ist stufenlos einstellbar. Über einen direkten Abgang oder mehrere schaltbare Abgänge gelangt der Kühlschmierstoff zu den Verbrauchern. Als Standard ist ein Durchflusswächter installiert, dieser überwacht kontinuierlich den Fluss des Kühlschmierstoffes und kann bei Unterschreitung einer Mindestmenge einen Alarm auslösen.

Es stehen unterschiedliche Filtrationskonzepte zur Verfügung – von Wechsel- über Doppelumschaltfilter (Glasfaser, 25 μm) bis hin zum Automatikfilter (30 μm). Dabei zeichnen sich die Müller Glasfaserelemente durch ihre großen Filterflächen (ca. 3-mal größer als bei vergleichbarem Wettbewerb) und damit durch hohe Standzeiten aus. Die Automatikfiltration ist das Nonplusultra. Dieser Ansatz ist zudem eine HSL-Alleinstellung und ermöglicht den nahezu mannlosen und komplett verbrauchsmaterialfreien Betrieb. Das senkt die Kosten und fördert den Stückertrag. In seinen Nebenzeiten reinigt der Automatikfilter zudem auch den Maschinentank und trägt zur Output-Qualitätsverbesserung bei. Die Abreinigung des Filters erfolgt in den integrierten Abschlammkasten mit Filterkorb.

Clevere Optionen steigern bei Bedarf die Effizienz. So können über die Option „vordefinierte Druckstufen“ über das Maschinenprogramm spezifische, dem Zerspanungsprozess angepasste Drücke abgerufen werden. Mit dem optionalen Plattenwärmetauscher kann der Kühlschmierstoff im Rahmen der technischen Möglichkeiten und vorherrschenden Umgebungstemperaturbedingungen heruntergekühlt und die Temperatur des Kühlschmierstoffs stabil gehalten werden.

Insgesamt geht die Leistungsfähigkeit des Moduls Hand in Hand mit dem modernen Produktdesign und einer besonders kundenfreundlichen System-Ergonomie. Diese manifestiert sich in cleveren Details, wie z. B. der gut bedienbaren Touchpanel-Steuerung oder der herausziehbaren Schublade, in der die Filter integriert sind. So ist ein Filterwechsel oder Umschalten sicher, sauber, schnell und dazu bequem im Stehen möglich.

Mit dem HSLII-Lader haben die Entwicklungspartner Star und Müller ein Kombiprodukt geschaffen, bei dem Star-Kunden in besonders raumoptimierender Form maximal von den primären Hochdruckvorteilen – höhere Stückzahlen bei geringeren Stückkosten und verbesserter Produktqualität – profitieren.

Wesentliche Produktvorteile auf einen Blick:

- Hochleistungsfähiges, individualisierbares Kombiprodukt

- Platzsparende Kompaktheit und Flexibilität bis max. 300 bar

- eco+ Regelpumpentechnologie mit Förderleistung bis 27 l/min: Energieeffizienz und geringerer Wärmeeintrag

- Voll- und Nebenstromfiltration

- Modernes, integriertes und benutzerfreundliches Design

- Gut zugängliche Technik, einfacher und ergonomischer Filterwechsel

- Vorwarnung für Filterwechsel bei Wechselfilteranlagen

- Durchflusswächter als Standard + optional: einstellbarer Durchflusswächter (max. 2 Abgänge)

- Plattenwärmetauscher (Kühlung) integriert: Voll- und Nebenstromkühlung

- Abschlammkasten-Überwachung

- Hochdruck nachrüstbar

- Schnelle Amortisation