Développement d'installations de refroidissement à haute pression

Chez Müller Hydraulik, nous développons en premier lieu des installations d'arrosage, des convoyeurs de copeaux, des systèmes combinés des deux ou des systèmes de refroidissement adaptés pour certaines machines-outils de nos partenaires de l'industrie des machines-outils, sous forme d'installations standard à caractère de série. Le principe modulaire pour l'utilisation multiple de certains composants industriels standard, mais aussi de composants spéciaux développés par nos soins, joue ici un rôle tout à fait décisif. Ces développements se reflètent dans nos produits standard combiloop CL1, CL2, CL3 et CL4, ainsi que dans nos convoyeurs de copeaux chipstream CST1 et CST2, et combistream CS3 et CS4.

Néanmoins, nous disposons toujours d'une très grande compétence en matière de développement d'installations spéciales, utilisées par exemple dans les laboratoires d'essai des fabricants d'outils ou pour des applications d'usinage spéciales. Parfois, les projets spéciaux génèrent à nouveau des standards. Mais ce n'est pas toujours l'objectif.

Comment se présente le processus de développement chez Müller et qu'est-ce que cela signifie pour vous ?

- Encadrement individuel par un ingénieur de projet lors de l'acceptation du cahier des charges

- Traitement rapide et ciblé du projet

- Visite sur place en général un standard

- Utilisation de composants standard signifie une grande disponibilité des pièces de rechange dans le monde entier

- Développement en quatre phases : tout d'une seule main !

- Test de fonctionnement sur des bancs d'essai performants dans nos locaux

- Intégration optimale dans la machine-outil

- Documentation et assistance clientèle en plusieurs langues

- Possibilité de mise en service sur place chez le client final

Réussir en quatre phases de développement de nouvelles installations :

- Phase de projet :

Dans un premier temps, nous prenons connaissance de la problématique spécifique. Dans cette phase d'étude de projet, nous en déduisons et définissons les principaux attributs de performance. Dès cette étape, nous tenons compte des composants standard éventuellement utilisables pour une structure économiquement raisonnable et une installation énergétiquement efficace, par exemple grâce à l'utilisation de pièces identiques ou de sous-ensembles. Au terme de cette phase, nous établissons l'offre.

- Phase de conception :

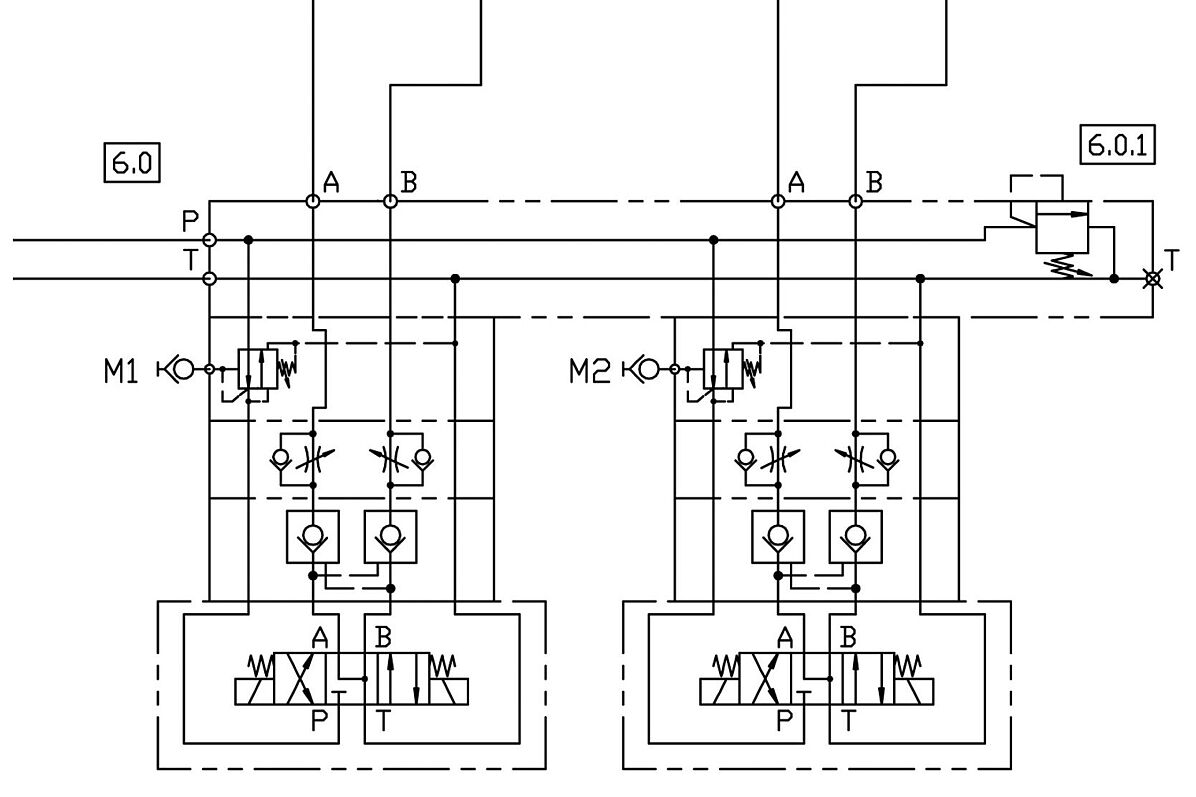

La deuxième phase - la phase de conception - consiste à développer le concept technique concret pour la résolution du problème. En tant que partenaire de fabricants de composants renommés et en tant que propre fabricant en série, nous intégrons les technologies les plus récentes - mais toujours en suivant de très près le profil de prestations prescrit. Une fois que la structure technique de base, y compris la liste des pièces, est établie, elle peut être mise en œuvre sous forme de modèle 3D à l'aide de la CAO.

Exemples d'installations individuelles de refroidissement à haute pression

Dans la suite de cet article, nous souhaitons vous présenter trois développements individuels réussis d'installations de refroidissement à haute pression.

Exemple de développement 1

Un fabricant d'outils renommé a besoin pour son laboratoire de recherche d'une installation complexe de liquide de refroidissement à haute pression présentant les caractéristiques suivantes :

- Unité haute pression de 1000 bar, réservoir en acier de 2000 litres

- Filtre autonettoyant 40 µm avec boîte à boue pour 120 l/min

- Filtre très fin pour très haute pression

- Configuration de la pompe :

- 50 l/min à 1000 bar

- 29 l/min à 70 bar

- 40 l/min à 5 bar

- 75 dBA Niveau sonore via l'isolation acoustique

- Préparé pour le refroidissement par échangeur thermique à plaques

- Commande électrique (Profinet) avec variateurs de fréquence

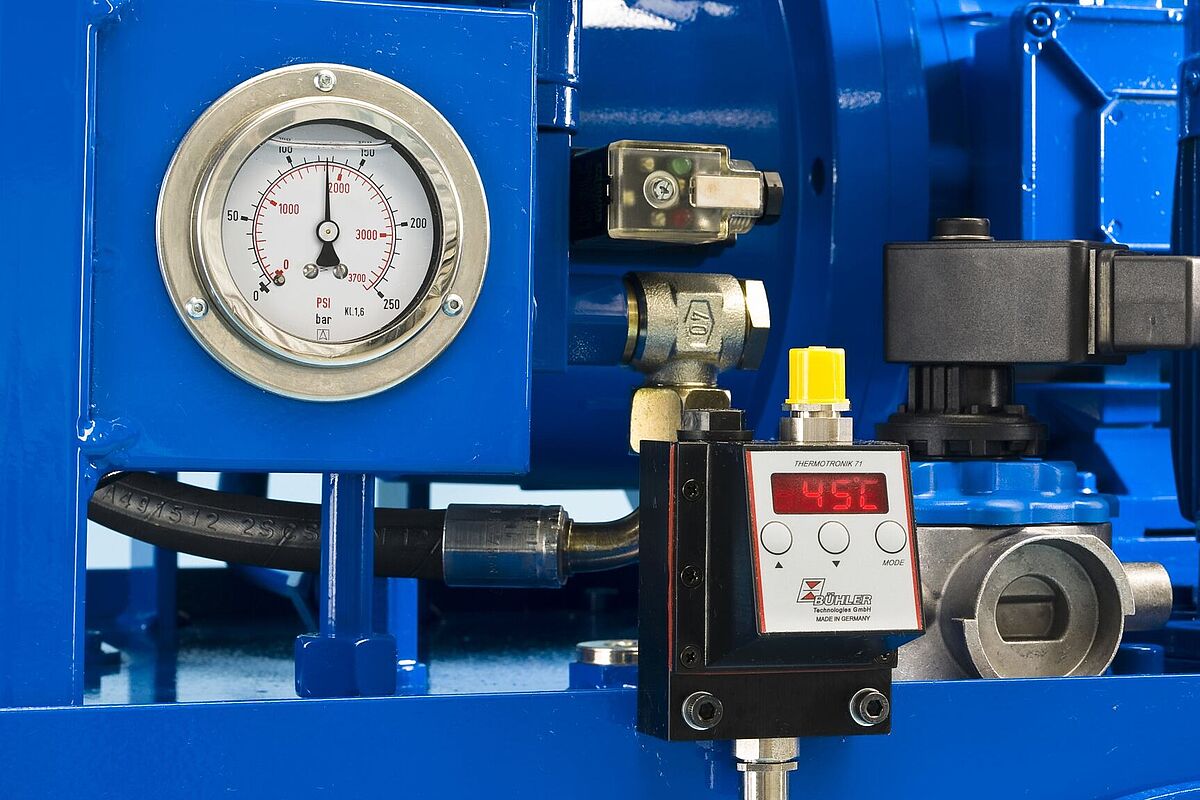

L'unité de commande était très complexe et les capteurs à mettre en place étaient par conséquent très élaborés, car le client voulait déterminer à chaque moment de ses tests la pression et le débit auxquels l'outil à tester était soumis, ainsi que les conditions de température.

Mise en œuvre :

| Caractéristique | Version |

|---|---|

| Réservoir et filtration | Capacité : 1500 l Filtration :

Caractéristiques :

|

| Alimentation conventionnelle en liquide de refroidissement | a) Pompe à liquide de refroidissement

b) Pompe haute pression (70 bar)

|

| Haute pression | Presse haute 1000 bar

Isolation acoustique (boîtier)

|

| Unité de refroidissement | Préparation systématique au réservoir propre pour un éventuel équipement ultérieur |

| Système de commande électrique |

|

Exemple de développement 2

Notre client a développé une machine-outil multibroche avec un banc de machine très profond. Un volume de copeaux extrêmement élevé, composé principalement de copeaux de fraisage et d'une puissance de rinçage très élevée, doit être conçu de manière à garantir la sécurité du processus. Nous avons été chargés de développer un concept global pour la machine, composé d'un convoyeur de copeaux et d'un système d'arrosage avec les caractéristiques et les spécifications générales suivantes :

- Tension 3~/PE 400V / 50Hz

- Dimensions (LxlxH) :

- Réservoir/convoyeur de copeaux : 4270x1700 (2265 y compris les tubes )x1135 mm

- Peinture : RAL7043 structure

- Unité haute pression : 2200x789 (917 y compris poignée et sorties de robinetterie)x2000 mm

- Traitement de surface : RAL7043/RAL7035/RAL6037 structure

- Hauteur de déchargement Convoyeur de copeaux : 525 +/-25 mm

Mise en œuvre :

| Caractéristique | Version |

|---|---|

| Basse pression | 2x 110 l/min, pmax = 5,5 bar |

| Haute pression 1 |

|

| Haute pression 2 (réservoir propre) |

|

| Refroidissement |

|

| Lubrifiant | Huiles de coupe |

| Recommandation de viscosité | Huiles d'usinage 15-22 mm²/s ; huiles de forage profond 5-8 mm²/s |

| Système de réservoir | Système de réservoir à deux chambres avec guidage en cascade pour la protection d'aspiration |

| Convoyeur de copeaux | Système Müller BK31 composé d'un convoyeur de la zone de travail sous forme de convoyeur à raclettes avec deux tamis à fentes situés en haut dans une géométrie spécialement orientée et un nettoyage du fond de la cuve. |

| Aspiration | à partir d'une zone protégée |

| Retour | uniquement du fluide filtré (filtration en flux total) |

Exemple de développement 3

Un fabricant renommé de tours automatiques à poupée mobile lance un projet de développement avec différents partenaires afin de mettre au point son propre ravitailleur de barres, adapté individuellement à la machine-outil, avec l'option d'intégrer complètement une installation haute pression. Notre tâche au sein de l'équipe était de construire l'installation haute pression de manière à ce qu'elle puisse être livrée en option si le client final avait besoin d'une installation haute pression.

Lors de la phase de mise en œuvre, il a été décidé de concevoir l'installation haute pression de manière à ce qu'elle serve également de support au chargeur dans la zone d'intégration. Ainsi, un haut degré de flexibilité était garanti afin de tenir compte des différents souhaits de configuration des clients.

Caractéristiques et spécifications générales :

- Unité haute pression stationnaire pouvant être intégrée individuellement dans un ravitailleur de barres.

- eco+ Dynamic Power Concept

- Dimensions (LxlxH) : 1735x665x1070 mm

- Couleur : bleu-violet / gris clair spécial laque structurée

- Domaines d'application : Cassage précoce des copeaux, irrigation de la broche, perçage de trous profonds jusqu'à 0,6 mm et 10xD en cas d'utilisation de forets à une lèvre. Tous les types de copeaux. Encrassement normal de la machine. Le laiton et l'aluminium doivent être usinés en combinaison avec un filtre automatique.

Mise en œuvre :

| Caractéristique | Version |

|---|---|

| Haute pression |

|

| Sorties | 8 (commutables, dont 1 réglable, 5..25 bar) |

| Refroidissement |

|

| Lubrifiant | Huiles de coupe |

| Viscosité recommandée | Huile d'usinage 15-22 mm²/s ; huile de perçage profond 5-8 mm²/s |

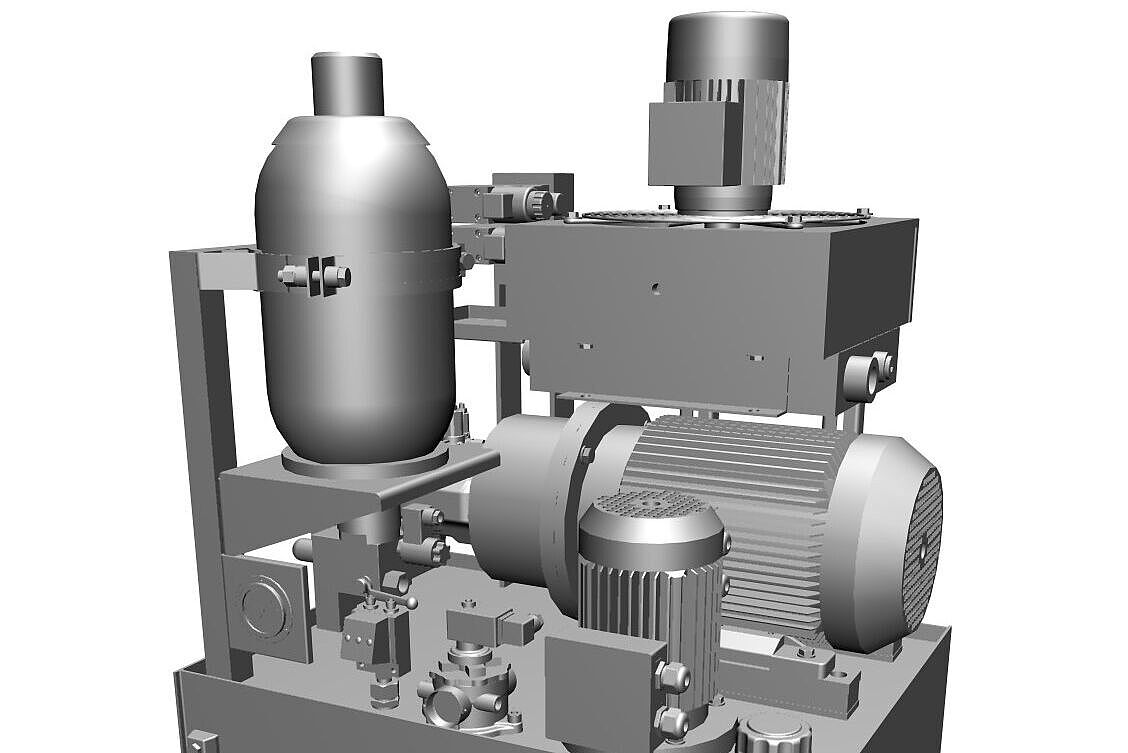

| Fonctionnement et description |

| L'unité haute pression combiloop se compose d'un réservoir propre d'une capacité de 200 litres avec une unité fonctionnelle intégrée. L'unité est entièrement intégrée dans le ravitailleur de barres. Pour la production de haute pression, on utilise une pompe à pression régulée qui met à disposition du consommateur le débit volumétrique exact nécessaire à la pression réglée. Cela permet une utilisation efficace de l'énergie et évite tout dégagement de chaleur supplémentaire (eco+). La pression de travail souhaitée est réglable en continu. Le réfrigérant lubrifiant est acheminé de manière ciblée vers les utilisateurs via une sortie haute pression directe ou commutable. Un contrôleur de débit est installé en standard, il surveille en permanence le flux du réfrigérant lubrifiant et peut déclencher une alarme si la quantité est inférieure à un seuil minimum. L'installation est conçue comme une unité fixe. Une pompe d'alimentation du filtre aspire le réfrigérant lubrifiant du réservoir de la machine et l'amène dans le réservoir propre via un filtre automatique autonettoyant. Pendant ses temps morts, le filtre automatique nettoie également le réservoir de la machine. Le nettoyage du filtre s'effectue dans la boîte à boue intégrée dans l'installation avec panier filtrant. Celui-ci doit être nettoyé de temps en temps par l'opérateur de la machine. L'option de niveaux de pression prédéfinis permet d'appeler des pressions spécifiques adaptées au processus d'usinage via le programme de la machine. L'échangeur de chaleur à plaques monté en option permet de refroidir le réfrigérant lubrifiant dans le cadre des possibilités techniques et des conditions de température ambiante prédominantes et de maintenir la température du réfrigérant lubrifiant à un niveau stable. Le fluide est refroidi en continu (flux total et flux secondaire). Pour cela, un raccordement d'eau de refroidissement disponible en usine est nécessaire. L'installation dispose d'une commande électrique, ce qui permet un fonctionnement autonome. Une fiche Harting à 46 pôles constitue l'interface avec la machine. L'alimentation en puissance se fait sur la borne. Raccordement électrique : 400V 3~/PE 50Hz. |

| Composants de l'installation haute pression intégrée |

|