Drei Versionen – für 100 % aller Anwendungsfälle

Mit den drei Basisversionen und der Modularität in der Ausstattung können alle Anwendungsfälle und Bedarfe abgebildet werden. Alle Versionen sind als Emulsions- oder Schneidöl-Produkt erhältlich. Mit einem 800-l-Reintank und max. 150 l/min Förderleistung ist die combiloop CL6 G 800 als kleinste Anlage besonders ideal für den Einsatz mit bis zu drei Arbeitspumpen. Die mittlere Anlage, die combiloop CL6 G 1200, bietet Platz für 1.200 l Reinmedium, fördert bis max. 300 l/min und ist mit vier Arbeitspumpen bestückbar. Ein echtes Schwergewicht ist die combiloop CL6 G 2500 mit einem 2.500-l-KSS-Reintank und max. 450 l/min Förderleistung. Dieses Produkt ist das Nonplusultra für alle Maschinen, die eine große Menge an KSS umwälzen müssen. Ihr stehen bis zu fünf Arbeitspumpen zur Verfügung.

Wie kam es zu der weltweit ersten geschlossenen KSS-Kompaktanlage für große Bearbeitungsmaschinen?

Gerade im High-End-Bereich an großen Bearbeitungsmaschinen bedarf es hoher Förderleistungen von 300 l/min und mehr plus einer hohen, gesicherten Reinmedium-Verfügbarkeit im Hoch- und Niederdruck, und zwar flexibel in höchster Güte. Über 80 % seines Geschäfts generiert der europäische Marktführer für und mit KSS-Kompakthochdruck an Langdrehautomaten. Wie kam es also zu dem Vorstoß in das neue Segment und zu massiven Investitionen in Innovationsprozesse, in die Designentwicklung mit einem externen renommierten Partner sowie in intensive F & E – trotz Corona?

„Nun, immer wieder fragten uns Kunden, ob wir nicht eine kompakte, vielmehr raumoptimierende Systemlösung entwickeln können, bei der unsere Müller Effizienz-Technologien – wie der wartungsarme Automatikfilter, die eco+ Regeltechnologie im Hochdruck und Steuerungskompetenz – sowie der intelligente Baukasten und gutes Design Hand in Hand mit hohen Spülleistungen und maximaler Medium-Verfügbarkeit gehen“, erläutert Geschäftsführer Martin Müller und ergänzt: „Wir fanden diese Anfragen sehr verlockend. Denn ketzerisch gesagt, ging es ja darum, diesen KSS-Hochdruck-Komponenten-Flickenteppich rund um die großen Bearbeitungsmaschinen zu eliminieren, die KSS-Peripherie prozesssichernd und effizienzsteigernd formschön aufzuräumen. Langlebig, intelligent – nach Müller Art.“

Das Marktsegment der großen Bearbeitungsmaschinen war für Müller nicht gänzlich neu, aber der Ansatz, der entstand, ist für das Marktsegment ganz neu. Dies zeigten auch die Kunden-Feedbacks im Rahmen der Innovationskreise und -Workshops. Gerade die Integriertheit bei gleichzeitiger modularer Ausbaumöglichkeit und passgenauer Abstimmung auf den Produktionsbedarf und die Produktionsprozesse überzeugte die externen Experten gleichwohl wie die Ästhetik.

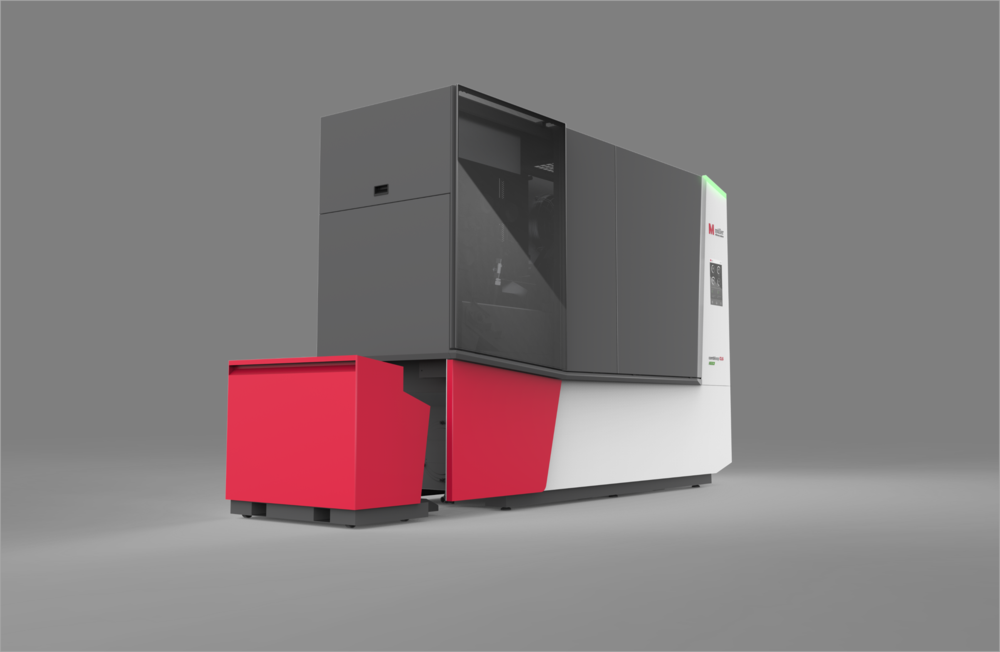

Konkurrenzlos auf den ersten Blick: geschlossen, kompakt, ästhetisch und alles integriert!

Nicht selten entsteht rund um große Bearbeitungsmaschinen der Eindruck eines KSS-Hochdruck-Peripherie-Komponentenpuzzles: ein Kühler hier, ein Zusatztank da, eine Entkeimung dort. Was im Standard Usus ist, schafft Müller mit der combiloop CL6 G zukünftig ab. Die ästhetisch-funktionale Anlage bietet in der anspruchsvollen, modernen Zerspanung endlich einen professionellen Counterpart in der Hochdruck-Filtrations-Peripherie. Alle Ausbaustufen wirken ausgewogen und spannend zugleich. Phasen gliedern das Produkt und verstärken die dynamische Anmutung. Im wohldurchdachten Kontrast besticht die Anlage mit ihrer Flächigkeit sowie der klaren Gliederung und Eindeutigkeit in der funktionalen Zuordnung. Es ist ein logisches, mit dem Bediener interagierendes, sprechendes Design, das die Handhabung angenehm macht und vereinfacht. Darüber hinaus stiftet die Formgebung bewusst einen erstaunlichen Raumoptimierungs-Mehrwert. Die schmale, langgezogene Bauform lässt das Produkt nicht nur eleganter und moderner erscheinen, nein, vielmehr entsteht auf gleichem Raum mehr Fertigungskapazität als bei vielen marktüblichen offenen Systemen. Deren eher quadratische Grundform lässt ein weniger enge Platzierung der Fertigungsinseln zu – kostbarer Raum für mehr Umsatz wird verschenkt.

Cleverer Baukasten für mehr Effizienz

Sämtliche Varianten sind sowohl als Version für die Bearbeitung im Schneidöl oder in der Emulsion erhältlich. Deshalb bietet Müller je ein passendes Hochdruck-Pumpen-Konzept.

Standard für alle Anlagen im Öl ist die selbstregelnde eco+ Kolbenpumpe. Damit sind kleinste Volumenströme bis 0 l/min möglich. Diese Schlüsseltechnologie zeichnet sich durch einen sehr hohen Wirkungsgrad aus, spart dank Regeleffekt bis zu 26 % Energie und es wird deutlich weniger Wärme in das Medium eingetragen. Dies wiederum sorgt für eine höhere Temperaturstabilität im Medium und eine bessere, prozesssichere Bearbeitung sowie einen viel geringeren Ausschuss bzw. qualitativ hochwertigeren Output. Zudem überzeugt die selbstregelnde eco+ Kolbenpumpe mit einer langen Lebensdauer. Ausfallzeiten und Instandhaltungskosten werden reduziert.

Schraubenspindelpumpen sind gut für die Emulsion geeignet. Großes Manko: Sie bringen immer die gleiche Leistung, verbrauchen viel Energie und tragen so mehr Wärme in das Medium ein. Um der Müller Effizienz-Philosophie auch in der Emulsion gerecht zu werden, wird eine Schraubenspindelpumpe in Verbindung mit einem Frequenzumrichter verbaut. So profitieren sowohl die Kunden als auch die Umwelt von einem deutlich reduzierten Energieverbrauch, geringeren Stromkosten und einer reduzierten Wärmeentwicklung durch die Drehzahlregelung.

In der Filtration lässt die combiloop CL6 G keine Wünsche offen. Je nach Verschmutzungsgrad kann sie mit Kompaktbandfilter oder modernster Automatikfiltration bestückt werden.

Mit dem selbstreinigenden Automatikfilter sparen die Kunden Geld und steigern die Bearbeitungsqualität nachhaltig dank umweltfreundlichem Verfahren. Der Automatikfilter ist das Nonplusultra in der KSS-Filtration und gewährleistet eine echte Reinheit von 40 µm – je nach Version. Bei dieser Filtration durchströmt verschmutzter KSS das Filter-Edelstahltressengewebe von außen nach innen, Schmutz haftet außen an und fällt nach unten. Die automatische Reinigung des Filters erfolgt durch Rückspülen mit Luft und Eigenmedium. Das Schlammgut wird über den Schlammkasten und Filterkuchen nachgereinigt. Die Erfahrung zeigt, dass das zurückgeführte Medium durch die Nachreinigung ebenso eine Reinheit von etwa 40 µm erreicht. Der Automatikfilter ermöglicht einen wartungsarmen, prozesssicheren und nachhaltigen Betrieb – bei der combiloop CL6 G in Reihenschaltung für große Spülleistungen bis 450 l/min! Werden die Anlagen mit einem 1.200- oder 2.500-l-Reintank mit Automatikfilter ausgestattet, so ist der automatische Späneaustrag als Standard enthalten. Insgesamt entsteht in der Kombination ein nahezu wartungsfreies System, das ohne den Einsatz von Verbrauchselementen auskommt.

Bei den Kompaktbandfiltern bietet Müller, neben einer Standardlösung, zudem eine marktweit einzigartige, besonders effektive Lösung: einen wartungsoptimierten High-End-Kompaktbandfilter, der dank integriertem, patentiertem Späneaustrag besonders leistungsstark ist. Späne und Schlämme werden über die Paddel kontinuierlich abgeschabt. Das ermöglicht einen prozesssicheren Betrieb bei großer Spülleistung und Feinstverschmutzung. Ebenso wird die Standzeit des Filtervlieses erhöht und die Kosten für das Verbrauchsmaterial werden deutlich gesenkt. Hinzu kommt, dass die erhöhte Standzeit einen autarkeren, längeren Betrieb ermöglicht. Der Maschinenbediener kann sich so beruhigt auf die Produktion von Teilen konzentrieren – anstatt auf Filterreinigung, Filterwechsel und Tankreinigung.

Eine interessante, integrierte Ergänzung und weitere Novität: der integrierte Spänewagen. Ca. 110 l Späne und Filterschlamm bzw. Filtervliese werden in dem integrierten Tool aufgenommen. Dank ergonomischem Griff und Rollen lässt sich der Spänewagen leicht unter der Maschine herausziehen und zur Abladestelle führen. Dort angekommen, kann er mittels Kippfunktion und Einfahrtaschen bequem entleert werden. Zeit und Komfort werden gewonnen und Verletzungen sowie Verschmutzungen wird effektiv vorgebeugt!

Alle Anlagen sind mit einem integrierten Durchflusswächter und Füllstandsensor ausgestattet. Diese Standards plus weitere interessante Optionen unterstützen den reibungslosen Betrieb und eine hohe Stabilität im Prozess – so zum Beispiel die integrierten Aufsatzkühler. Auch hier hat der Kunde die Wahl. Je nach Bearbeitung, Pumpenkonfiguration und Maschinenleistung stehen Kühler von 7,5 über 12 bis zu 25 kW Kühlleistung zur Verfügung – voll integriert, und das Beste: jederzeit einfach nachrüstbar. Die Kühler gewährleisten Temperaturstabilität – damit wird auch höchste Güte bei der Teilebearbeitung mit sehr engen Toleranzen sichergestellt. Neben Kostenvorteilen und der Qualitätssicherung wird zudem die Fertigung höherer Stückzahlen möglich. Durch die Integriertheit wird keine kostbare Fertigungsfläche durch ein weiteres Peripheriegerät verschwendet.

Doch mit der combiloop CL6 G ist Müller noch einen Schritt über die Hochdruckzerspanung hinausgegangen. Denn als marktweit erste und einzige Lösung bietet die innovative Neuheit eine integrierte thermische KSS-Entkeimung als Option. Diese kann jederzeit nachgerüstet werden. Die Müller Entkeimung tötet Bakterien und Pilze zu nahezu 100 %, und zwar in einem umweltverträglichen, hocheffektiven Pasteurisierungsprozess. So wird die Standzeit bzw. Lebensdauer der Emulsion um mindestens 50–75 % gesteigert plus die Mediumqualität während der Produktion kontinuierlich hochgehalten. Mit dieser Verschmelzung von Hochdruck und KSS-Entkeimung in der Emulsion werden beachtliche Kosteneinsparungen realisiert sowie Outputqualität und -quantität gesteigert. Doch der Nutzen geht noch darüber hinaus. „Emulsion kippt immer irgendwann, Pilze und Bakterien entstehen. Jeder von uns kennt den Gestank, wenn Medium, wenn Emulsion kippt, von den Haut- und Schleimhautreizungen ganz abgesehen“, erläutert Alexander Lang, Head of Marketing von Müller, und erklärt: „Wir wollen neben mehr Profitzuwachs gleichzeitig für den Bediener bzw. für alle im Betrieb einfach ein Mehr an Arbeitssicherheit und Arbeitsqualität schaffen und dabei richtig Gutes für die Umwelt tun.“

Durchdacht bis in die letzte Detailfunktion

Die combiloop CL6 G bietet diverse weitere Details, die Prozesssicherheit und Leistungsfähigkeit deutlich erhöhen. Hierzu zählen zum Beispiel für Emulsionsanlagen ein integrierter Abscheider für Fremdöle (Schmieröle, Bettbahnöle, Hydrauliköle) sowie ein spezieller Ultraschall-Füllstandsensor.

Mehr als nur ein interessantes Detail ist der integrierte Überlauf. Damit bietet die combiloop CL6 G eine permanente Nebenstromfiltration, und zwar mit sauberem und – bei gewählten Optionen – gekühltem respektive temperaturstabilem und entkeimtem Medium. Die konstante Durchmischung hebt insgesamt und kontinuierlich die KSS-Qualität – im gesamten Kreislauf – und damit die Prozessstabilität und Bearbeitungsqualität insgesamt.

q. e. d. – combiloop CL6 G bringt die Hochdruck-Zerspanung auf eine neue Stufe

Der Beweis ist geführt: Die combiloop CL6 G ist definitiv eine kleine KSS-Kompaktsystem-Revolution im Segment. Mit der combiloop CL6 G verbessern Zerspaner ihre Bilanz mit

// Senkung der Stückkosten

// Steigerung der Produktivität

// Erhöhter Outputqualität

// Reduzierten wartungsbezogenen Stillständen

// Erheblicher Steigerung der Werkzeug- und KSS-Standzeiten

// ... und vielem mehr

WESENTLICHE VORTEILE IM ÜBERBLICK:

+ Geschlossenes System: Sicherheit und hochprofessioneller, moderner Gesamteindruck der Fertigung

+ Avantgardistische Form, hochwertige Materialien: zeitloser, wertiger Ausdruck, gut angelegtes Geld

+ Cleveres Design: höchste Effizienz auch in Sachen Wartungs- und Reinigungsfreundlichkeit

+ Mehr Fertigungskapazität auf gleichem Raum durch schmale, langgezogene Bauform

+ Zielgerichtete Investition: drei Basisversionen als Plattformen zur passgenauen Auslegung

+ Voll- und Nebenstromfiltration als Standard für höhere Outputqualität

+ Aufsatzkühler erhöht Maßgenauigkeit und ist jederzeit nachrüstbar (gestaffelte Investition)

+ Wartungsarme Filtration, autarker Kreislauf – Automatikfilter mit Späneaustrag

+ Entkeimung: massive Kostensenkung, kein Gestank, mehr Arbeitsplatzsicherheit

EINZIGARTIG! INSGESAMT UND IN VIELEN DETAILS.

Das Marktsegment der großen Bearbeitungsmaschinen ist für uns nicht neu, aber unser Ansatz ist für das Marktsegment gänzlich neu. Eine echte Innovation.

combiloop CL6 G ist:

- Die erste geschlossene Hochdruckeinheit für große Bearbeitungsmaschinen (integrierte Systemlösung)

- Ein individuell anpassbares Standardsystem (Baukasten) für große Bearbeitungsmaschinen

- Die erste Maschine, die die Hochdruckeinheit und Emulsions-Entkeimung (Option) verschmilzt und erheblich Mensch, Umwelt und Geldbeutel entlastet

- Die erste geschlossene KSS-Hochdruckeinheit,

- in der mehrere Automatikfilter in Reihe geschaltet werden können — für eine komplett verbrauchsmaterialfreie, wartungsarme KSS-Filtration mit großen Spülleistungen

- in der ein Aufsatzkühler sowie eine Entkeimung jederzeit bei Bedarf nachgerüstet werden können

- die einen Kompaktbandfilter mit einem patentiertem Späneaustragsystem hat

- die Hochdruck in dieser Klasse mit der energieeffizienten, selbstregelnder Kolbenpumpen-Technologie erzeugt

- die einen integrierten Spänewagen zum sicheren, komfortablen Späneabtransport hat

- die mit Spezialausprägung für Emulsion oder Schneidöl maximale Prozesssicherheit und Effektivität schafft

Es gilt: Ab 2021 zerspanen die Müller Kunden auch an großen Bearbeitungsmaschinen einfach profitabler, nachhaltiger und schöner. Mit der combiloop CL6 G – denn es geht um Ihre Effizienz!